Асфальтные работы

Озеленение и благоустройство

Аренда спецтехники по низким ценам

Продажа грунтов и органических удобрений

Методы термостабилизации древесины для прочной обработки

Термостабилизация помогает повысить долговечность материала за счёт контролируемого изменения температуры и ограниченного доступа кислорода. Процесс формирует более плотную структуру, снижает внутренние напряжения и уменьшает риск деформаций при дальнейшей эксплуатации.

Практика показывает, что повышение влагостойкости напрямую связано с точной настройкой режимов нагрева. При температуре около 160–220 °C древесина теряет часть нестабильных компонентов, благодаря чему уменьшается её гигроскопичность. Это особенно важно для конструкций, контактирующих с переменной влажностью.

Материал после термостабилизации демонстрирует улучшенную плотность и более однородное распределение волокон. Такие изменения повысят ресурс готовых изделий – от фасадных панелей до интерьерных элементов, требующих устойчивости при длительной нагрузке.

Подбор температурных режимов для повышения стойкости древесины

Температура напрямую влияет на долговечность обработанного материала. При нагреве в диапазоне 160–180 °C уменьшается содержание нестабильных веществ, а структура волокон приобретает более устойчивую форму. Такой режим подходит для пород с умеренной плотностью.

Для ценных пород с выраженной текстурой применяют диапазон 190–210 °C. При таком нагреве снижается гигроскопичность и увеличивается влагостойкость, что повышает стабильность деталей при колебаниях влажности.

- 160–170 °C – мягкие породы, требующие сохранения исходной текстуры.

- 175–185 °C – универсальный диапазон для строительных заготовок.

- 190–210 °C – плотные породы с высоким содержанием смол.

Для сохранения равномерной структуры рекомендуется выдерживать материал при выбранной температуре не менее 1–3 часов, контролируя скорость нагрева и охлаждения. Такой подход снижает риск внутренних деформаций и повышает ресурс готовых изделий.

Влияние влажности материала на качество термостабилизации

Исходная влажность определяет скорость проникновения тепла и степень изменения структуры. При показателях выше 15 % температура распределяется неравномерно, что снижает долговечность обработанных элементов. Оптимальный диапазон – 7–12 %, при котором древесина прогревается предсказуемо и сохраняет стабильную форму.

При избыточной влаге повышается риск образования паровых карманов. Они создают внутренние напряжения и искажают структуру. Чтобы избежать этого, предварительную сушку проводят до стабильных значений влажности с последующей фиксацией температурных колебаний в камере.

Подготовительные этапы перед нагревом

- Измерять влажность не менее чем в трёх точках каждой заготовки.

- Снижать показатель постепенно, чтобы предотвратить деформации.

- Держать материал в стабилизационной зоне 24–48 часов перед нагревом.

Практические режимы для разных задач

Для деталей с требованием к повышенной влагостойкости подходит влажность 6–8 % с температурой обработки около 185–205 °C. Для внутренних конструкций допускается влажность до 12 %, так как нагрузка ниже, а долговечность достигается за счёт плавного изменения температуры и контролируемой вентиляции в камере.

Применение инертной среды для стабильной обработки древесины

Использование инертной среды снижает риск окисления при высоких температурах и обеспечивает более равномерное изменение структуры. При замещении кислорода азотом или аргоном процесс проходит предсказуемо: плотность материала повышается, а поверхность сохраняет естественный оттенок без потемнений.

При температуре 180–210 °C инертная среда позволяет удерживать стабильный тепловой баланс в камере. Это важно для пород с развитой пористостью, где колебания температуры приводят к нарушению структуры и уменьшению долговечности готовых элементов.

Для достижения максимального результата концентрация инертного газа должна поддерживаться на уровне 92–98 %. Это снижает вероятность образования микротрещин и повышает стойкость древесины при дальнейших механических нагрузках.

Контроль изменений структуры волокон при нагреве

Поведение древесины при повышенной температуре зависит от исходной плотности, распределения влаги и ориентации волокон. При нагреве свыше 140–160 °C начинается перестройка структуры: лигнин мягчает, гемицеллюлозы частично разрушаются, что влияет на влагостойкость и дальнейшую стабильность геометрии. Чтобы избежать непредсказуемых деформаций, необходим поэтапный контроль параметров.

- Фиксация температуры с шагом не более 5 °C на всём цикле нагрева. Резкие перепады вызывают неравномерное уплотнение и риски микротрещин.

- Оценка изменения плотности после каждого температурного этапа. Повышение на 5–12 % считается нормальным при термообработке твёрдых пород.

- Проверка способности удерживать влагу. Если влагостойкость снижается слишком быстро, требуется уменьшить длительность выдержки.

- Анализ внутренних напряжений методом контрольных распилов. Их отсутствие указывает на равномерную перестройку структуры.

Для стабильного результата применяют чередование прогрева и короткого охлаждения. Такой режим обеспечивает постепенное перераспределение связанной влаги и снижает нагрузку на волокна. При обработке плотных пород рекомендуется поддерживать влажность камеры на уровне 4–6 %: это предотвращает чрезмерное хрупкое состояние и сохраняет прочность.

Отдельного внимания требует наблюдение за изменением цвета. Сильное потемнение свидетельствует о перегреве материала, при котором структура теряет эластичность. Оптимальный оттенок равномерно распределён по всему сечению, без пятен и следов локального перегрева.

Систематический контроль каждого этапа позволяет получить материал с предсказуемыми характеристиками, устойчивый к влаге и деформациям, пригодный для обработки с минимальными потерями.

Сравнение способов термостабилизации для разных пород древесины

Различия в плотности и составе волокон требуют индивидуальных режимов нагрева. Неправильно подобранная температура снижает влагостойкость и ухудшает структуру, что отражается на долговечность материала при наружном применении и работах по озеленение.

Твёрдые породы

Дуб, ясень и бук устойчивы к длительному прогреву, однако при превышении 190–200 °C наблюдается потемнение и локальное хрупкое состояние. Для таких пород применяют ступенчатый режим:

- Подъём температуры до 160 °C с промежуточной сушкой – минимизирует внутренние напряжения.

- Выдержка 2–3 часа при 175–185 °C – оптимальная перестройка структуры без резкого уменьшения плотности.

- Контроль влагостойкости после охлаждения: изменение до 8–10 % считается приемлемым для последующей обработки.

Мягкие породы

Сосна, ель и кедр требуют более аккуратного подхода. Смолистые зоны реагируют на нагрев быстрее, поэтому превышение 165–175 °C приводит к неравномерному потоку смол и деформациям.

- Поддержание температуры 150–160 °C – снижает риск образования смоляных карманов.

- Короткие циклы нагрева по 40–60 минут – позволяют контролировать изменение структуры без перегрева сердцевины.

- Оценка равномерности цвета по торцам – показатель того, что процесс прошёл без локальных перегревов.

При выборе метода важно учитывать будущие условия эксплуатации. Для изделий, контактирующих с грунтом или открытой влагой, предпочтительны породы, сохраняющие стабильную структуру при высоком уровне влажности. Мягкие породы после щадящей термообработки подходят для декоративных элементов, тогда как твёрдые – для зон с повышенной нагрузкой.

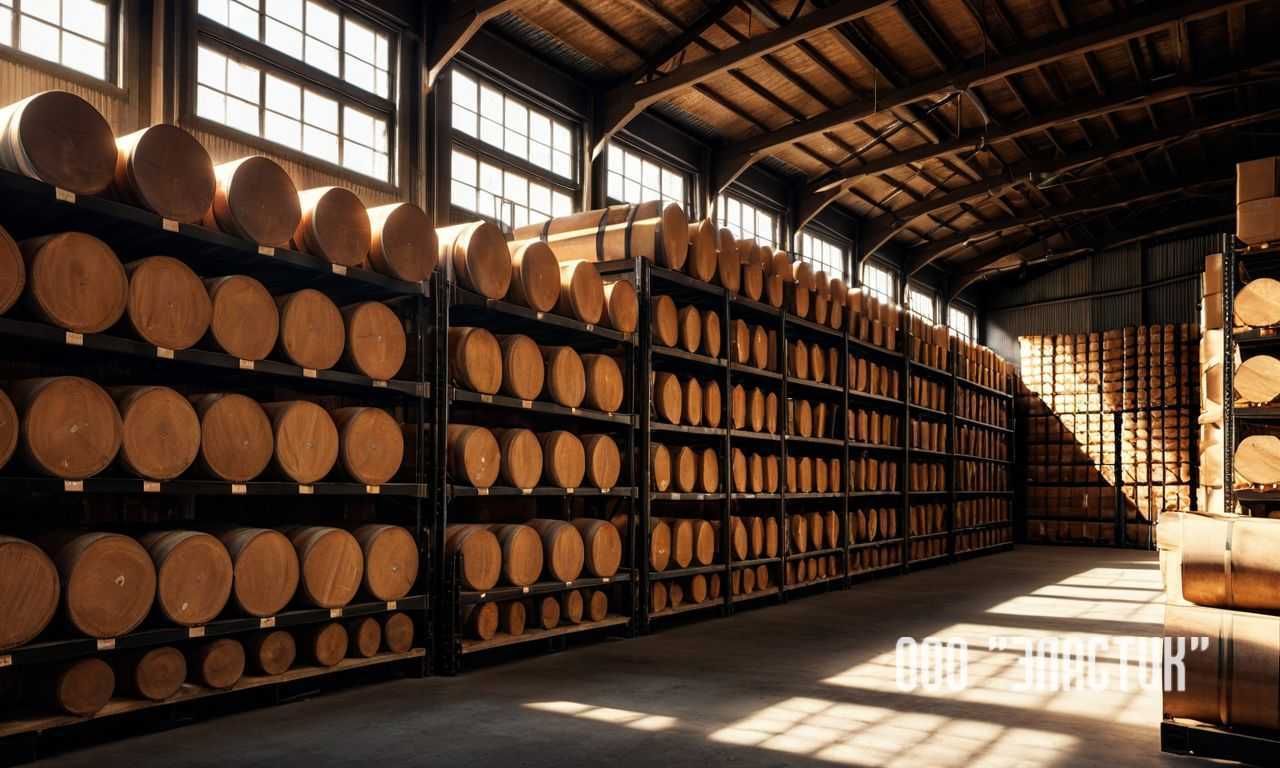

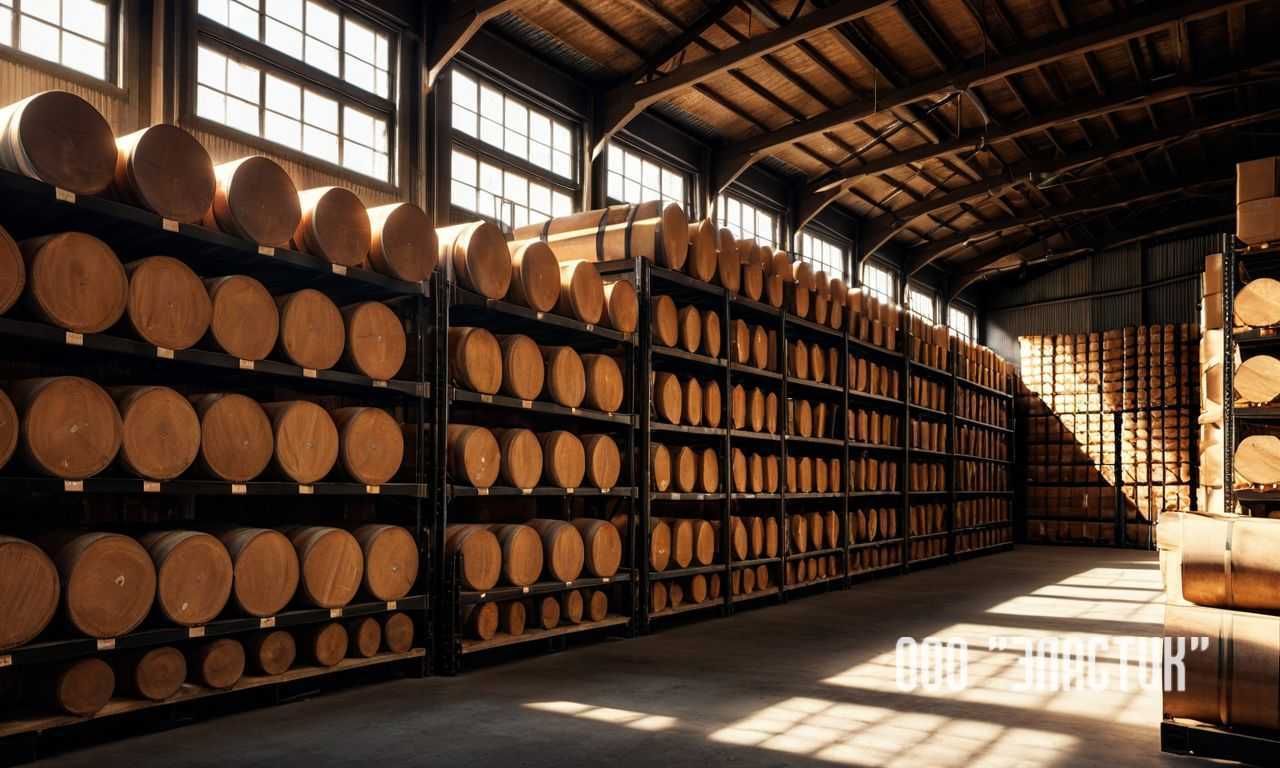

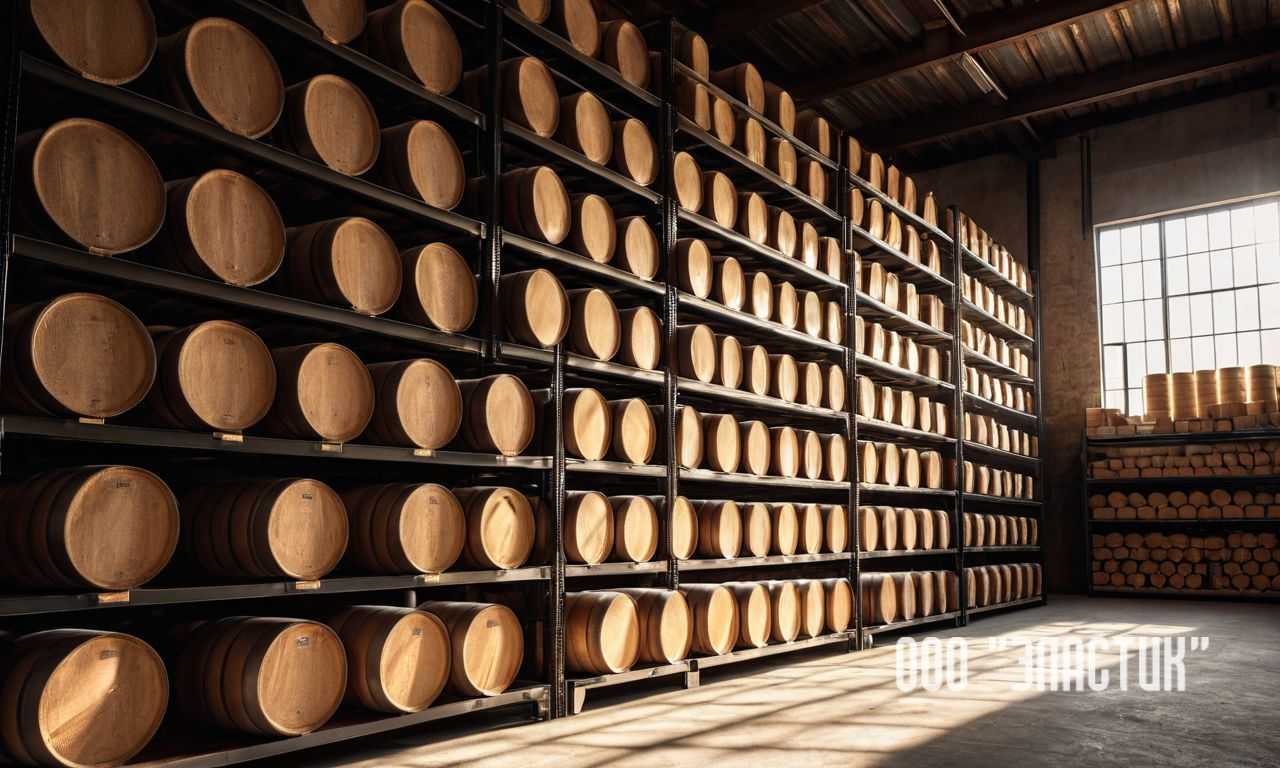

Оборудование для промышленной термообработки древесины

Промышленные термокамеры формируют стабильный прогрев по всему объёму партии, что особенно важно при работе с материалом разной плотности. Конструкция камеры должна обеспечивать равномерный поток нагретого воздуха или инертного газа при колебаниях температуры от 150 до 220 °C. Для повышения долговечность изделий применяют модули поэтапного нагрева, позволяющие избегать скачков, приводящих к внутренним напряжениям.

Современные установки оснащаются датчиками контроля тыльной и лицевой поверхности доски. В сочетании с регулировкой влажности внутри камеры это даёт возможность задавать тонкую коррекцию, влияющую на влагостойкость окончательного материала. Оптимальная программа предусматривает:

- прогрев заготовок при пониженной скорости вентиляции для минимальной усадки;

- выдержку при температуре, необходимой для изменения структуры без потери массы;

- плавное снижение тепла с контролем влажности.

Для крупных производств применяют камеры с реверсивной циркуляцией. Такая система снижает перепад температуры внутри штабеля и снижает риск деформации при обработке мягких пород. В качестве дополнения используют влагомеры с точностью до 0,1 %, что помогает корректировать режимы до начала следующего цикла.

Отдельную роль играют автоматизированные панели управления. Программы позволяют создавать профили для разных пород, где учитывается требуемая плотность, целевая влагостойкость и продолжительность выдержки. При таком подходе производитель получает стабильный результат без отклонений в структуре по всей партии.

Подготовка заготовок перед помещением в термокамеру

Перед нагревом проводят сортировку по плотности и направлению волокон. Сырьё с выраженными внутренними дефектами исключают, поскольку такие участки искажают распределение температура в массе заготовки. Подбор однородного материала снижает риск локального перегрева и повышает долговечность готовых деталей.

Влажность доводят до технологических 10–14 %. При более высоком значении структура изменяется неравномерно, что приводит к искривлению торцов. Предварительная выдержка в сухом помещении составляет от 48 до 72 часов. Заготовки размещают с зазором 20–30 мм для стабильной циркуляции воздуха.

Геометрия корректируется с учётом дальнейшей усадки при нагреве. Допуск по толщине не превышает 1 мм на метр длины. Продольные распилы формируют так, чтобы волокна оставались максимально прямолинейными – это снижает вероятность растрескивания при температурных скачках внутри термокамеры.

| Этап | Требование |

|---|---|

| Контроль влажности | 10–14 % перед загрузкой |

| Сортировка по плотности | Исключение материала с резкими перепадами внутри партии |

| Выдержка | 48–72 часа при постоянной вентиляции |

| Допуск геометрии | Не более 1 мм по толщине на 1 м длины |

Проверка прочности и устойчивости древесины после обработки

Плотность определяют методом выборочных замеров на торцевых срезах. Показатель должен быть однородным в пределах одной партии. Перепады выше 7–8 % говорят о неравномерном прогреве или нарушении режима, при котором температура не достигала требуемого уровня в центральных слоях.

Прочность оценивают на образцах стандартных размеров путём изгиба и сжатия. Материал, нагретый до 180–220 °C, сохраняет стабильную структуру при нагрузках 30–45 МПа. Если наблюдается расслоение, проводят дополнительный анализ качества подготовки сырья и скорости нагрева.

Для контроля влагостойкости применяют погружение образцов в воду при температуре 20–25 °C на 12 часов. Допустимое увеличение массы – не выше 3 %. Превышение этого значения указывает на недостаточное изменение состава внутренних полимерных связей.

Завершающий этап включает визуальный осмотр и проверку однородности цвета. Резкие переходы оттенка часто связаны с перепадами температуры внутри камеры, что снижает стабильность готовых изделий при длительной эксплуатации.