Асфальтные работы

Озеленение и благоустройство

Аренда спецтехники по низким ценам

Продажа грунтов и органических удобрений

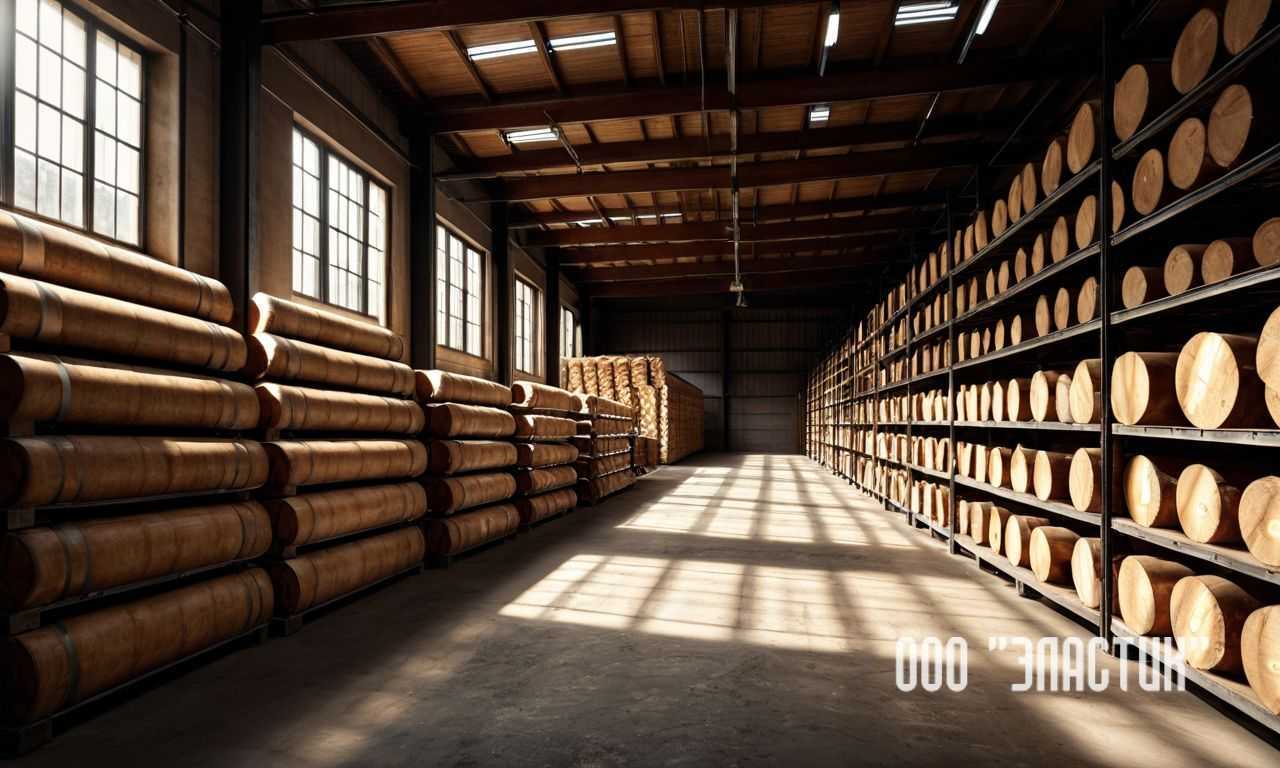

Химическая имитация редких пород для производства

Технология пригодна для проектов, где требуется материал с заданной плотностью, теплопроводностью и стойкостью к абразивным нагрузкам. При настройке состава удаётся получить поверхность, реагирующую на морилку так же предсказуемо, как натуральное дерево, сохраняя нужный эффект и стабильную текстура.

Практическая польза заметна в цехах, где важно удерживать сырьевые затраты под контролем. При замене природных пород на искусственные аналоги можно точно регулировать долю пигментов, наполнителей и модификаторов, добиваясь повторяемости партии без отклонений по тону и микрорельефу.

Для рабочих участков, ориентированных на серийное производство, материал даёт возможность заранее заложить параметры впитываемости и прочности. Это снижает риск брака при последующей обработке, включая шлифование, нанесение морилки и финишные покрытия.

Подбор химического состава для замещения конкретных редких пород

При создании заменителей важно учитывать плотность, пористость и теплопроводность исходного образца. Для точной передачи структуры, которую даёт дерево определённого происхождения, применяется матрица из полимеров с контролируемой реакцией на пигменты и краска. Это позволяет удерживать стабильную текстура при последующей механической обработке.

Рабочий состав формируют на основе данных лабораторного сканирования: измеряют коэффициент отражения, микрорельеф и глубину капиллярных каналов. Полученные параметры корректируют подбор наполнителей. Для сохранения нужного эффект подбирают смесь модификаторов, регулирующих жёсткость и скорость впитывания.

Ключевые этапы подготовки

- Анализ образца редкой породы на микроскопическом уровне и фиксация параметров поверхности.

- Выбор базового полимера с подходящим диапазоном вязкости и устойчивости к нагреву.

- Добавление минеральных фракций, обеспечивающих сходство по плотности и износостойкости.

- Настройка пигментной группы с учётом того, как дерево реагирует на краска и морилки.

Практические рекомендации

- Проводить серию пробных заливок, используя литровые партии состава, чтобы проверить стабильность оттенка.

- Фиксировать точную дозировку пластификаторов, так как она влияет на сохранение текстура после прессования.

- Сравнивать полученный материал с эталоном под разными углами освещения, контролируя равномерность микрорельефа.

Настройка параметров синтеза для получения стабильной структуры материала

Для воспроизведения свойств, характерных для дерево определённого происхождения, требуется контроль температуры реакционной смеси в диапазоне, позволяющем удерживать одинаковую плотность по всей толщине заготовки. Отклонение более чем на 6–8 °C приводит к изменению пористости, что заметно при нанесении краска и снижает прогнозируемый эффект при финишной отделке.

Скорость полимеризации задают через регулировку катализаторов. Если процесс идёт слишком быстро, теряется равномерная текстура; при замедлении формируется избыточный микрорельеф. Подбор режима ведут по графику усадки, фиксируя моменты перехода между стадиями отверждения.

Технические параметры, требующие контроля

- Вязкость смеси перед заливкой – влияет на заполнение формы и распределение наполнителей.

- Давление прессования – определяет плотность и устойчивость к растрескиванию.

- Влажность сырьевых компонентов – меняет реакцию пигментов и поведение краска на поверхности.

- Скорость охлаждения – формирует стабильную текстура без внутренних напряжений.

Практические приёмы настройки синтеза

- Проводить контрольные циклы с разной дозировкой катализатора, измеряя отклонения плотности по слоям.

- Оценивать геометрию структуры под микроскопом сразу после охлаждения, чтобы выявить зоны неравномерной усадки.

- Тестировать поверхность после шлифования и нанесения краска, проверяя, сохраняется ли целевой эффект без провалов по тону.

Методы контроля цвета и текстуры при создании искусственных аналогов

Точный цветовой диапазон достигают через спектрофотометрический замер образцов после нанесения краска и последующей сушки. Разница ΔE выше 1,8 указывает на нестабильность пигментной группы, поэтому корректируют дозировку дисперсий или заменяют часть минеральных наполнителей. Такой подход позволяет прогнозировать эффект при нанесении финишных покрытий.

Текстура формируется за счёт управляемого распределения наполнителей разной фракции. Для контроля используют совмещённый метод: микропрофилометр фиксирует высоту выступов, а камера высокого разрешения проверяет равномерность рисунка. Если поверхность реагирует на морилка с переизбытком впитывания, уменьшают долю пористых частиц.

Технические процедуры оценки стабильности

- Сравнение партии с эталоном при углах освещения 15°, 45° и 75°.

- Измерение отражения в диапазоне 400–700 нм после нанесения двух слоёв краска.

- Проверка впитываемости морилка на тестовых сегментах, включая оценку глубины проникновения.

Практические рекомендации по корректировке параметров

- Вводить пигменты постепенно, фиксируя оттенок после каждого шага, чтобы удержать эффект без скачков насыщенности.

- Регулировать скорость перемешивания, так как избыток воздуха создаёт дефекты, влияющие на текстура.

- Проводить контрольное шлифование, оценивая, сохраняется ли рисунок после снятия верхнего слоя.

Использование лабораторных испытаний для подтверждения прочностных характеристик

Перед внедрением материала в производство проводят серию нагрузочных тестов, сопоставляя результаты с параметрами, характерными для дерево требуемой породы. Испытания включают анализ сжатия, изгиба и циклических колебаний. При проверке поверхности дополнительно оценивают, как реагирует морилка, фиксируя равномерность впитывания и сохранение целевой текстура без разрывов рисунка.

Для моделирования условий транспортировки применяют стендовые вибрационные испытания, имитирующие движение на платформе, аналогичной той, где работает самосвал. Такой подход помогает выявить слабые зоны и скорректировать состав, если под нагрузкой теряется визуальный эффект или возникают микротрещины.

Лабораторные показатели

| Параметр | Метод измерения | Цель |

| Прочность на изгиб | Трёхточечная схема | Оценка устойчивости к деформации |

| Сопротивление сжатию | Гидравлическая пресс-машина | Проверка стабильности структуры |

| Реакция на морилка | Оптическая фиксация изменения тона | Контроль однородности поверхности |

| Стойкость текстура | Профилометрия | Подтверждение сохранения рисунка после нагрузки |

Практические рекомендации по интерпретации данных

Если после цикла термоударов наблюдается снижение прочности более чем на 12–15 %, изменяют долю минеральных фракций. При расхождении оттенка после нанесения морилка проверяют реакцию пигментов на повышение температуры. Любое изменение текстура при повторных испытаниях указывает на необходимость корректировки скорости отверждения, чтобы материал сохранял ориентированный эффект при дальнейшей обработке.

Оптимизация температурных режимов при формировании искусственных заготовок

Температурный режим играет ключевую роль в получении стабильной текстуры и характеристик поверхности при производстве искусственных аналогов редких пород. Для достижения точной имитации дерева важно соблюдать температурные границы, которые не только обеспечат правильную форму, но и сохранят целевое поведение материала под воздействием краски и других покрытий.

Оптимальные температуры для большинства полимерных составов варьируются в пределах от 160°C до 200°C. При более низких температурах материал не успевает получить необходимую плотность, а при слишком высоких – утрачиваются структурные особенности, важные для сохранения эффект, аналогичный натуральным породам. Отклонение температуры более чем на 5°C может вызвать нарушения в текстура и привести к неравномерному распределению пигментов, что негативно скажется на конечном результате.

Рекомендации по контролю температуры

- Регулировать температуру в зависимости от типа используемого полимера. Например, для термопластичных материалов оптимальной будет температура 180°C, а для термореактивных – 160°C.

- Использовать автоматические системы контроля температуры для минимизации отклонений в процессе. Это позволит поддерживать стабильность текстуры и плотности материала.

- Учитывать влияние внешней температуры на технологическое оборудование. При изменении окружающих условий, особенно в холодное время года, корректировать внутренние параметры процесса.

Как температура влияет на взаимодействие с красками

При повышении температуры материала краска ложится более равномерно, что помогает создать более насыщенный и стойкий эффект. Однако слишком высокая температура может привести к излишнему впитыванию краски, что нарушает желаемую текстуру и оттенок. В таких случаях рекомендуется проводить дополнительные испытания с использованием различных типов покрытий, чтобы проверить их поведение при разных температурах.

Коррекция состава для адаптации материала под разные производственные процессы

Для успешной адаптации химической имитации редких пород под различные производственные процессы важно тщательно контролировать состав и свойства материала. В зависимости от типа обработки, будь то прессование, экструзия или литьё, параметры состава могут быть скорректированы, чтобы обеспечить необходимую прочность, устойчивость к внешним воздействиям и корректное взаимодействие с красками.

Если требуется сохранить характерную текстуру дерева после формирования, в состав вводятся различные наполнители, которые создают микрорельеф, схожий с натуральным рисунком. Применение таких добавок улучшает поведение материала при шлифовке и нанесении морилки, создавая эффект, аналогичный обработанному дереву.

Коррекция состава для прессования и экструзии

При процессе прессования, где требуется высокая плотность и однородность материала, состав должен включать меньший процент воздушных включений. Это позволяет избежать деформаций и трещин при последующем нанесении краска. Для экструзии, наоборот, материал должен иметь увеличенную вязкость, чтобы сохранить свою форму при прохождении через форму и обеспечивать нужную текстуру на поверхности.

Рекомендации по изменению состава в зависимости от процесса

- Для прессования уменьшите долю пластификаторов и увеличьте количество стабилизаторов, чтобы повысить плотность и устойчивость материала к внешним нагрузкам.

- При экструзии используйте более вязкие добавки, чтобы материал легче сохранял форму при вытягивании, при этом контролируйте скорость охлаждения для стабилизации текстуры.

- При литье, для достижения желаемого эффекта на поверхности, можно использовать особые пигменты, которые при смешивании с полимером придают имитации глубокий и насыщенный цвет, схожий с натуральным деревом.

Интеграция полученного материала в существующие технологические линии

Для успешной интеграции химической имитации редких пород в существующие производственные процессы важно учитывать не только физико-химические свойства материала, но и особенности технологических линий. Правильная настройка параметров на всех стадиях, от формования до финишной обработки, обеспечит стабильную текстуру и однородный эффект при использовании краска и морилки.

При добавлении нового материала в технологическую линию важно внимательно следить за его поведением при горячем прессовании и охлаждении. Для этого необходимо адаптировать существующие параметры температуры и давления, чтобы гарантировать, что материал будет правильно заполнять формы и приобретать нужную текстуру без образования дефектов. Также важно учитывать влияние нового материала на скорость полимеризации и его взаимодействие с другими компонентами в процессе.

Рекомендации по адаптации технологических линий

- Поддерживайте стабильную температуру в процессе прессования для предотвращения изменения текстуры и цвета материала. Например, при экструзии необходимо следить за стабильностью температуры и скорости охлаждения, чтобы материал не терял форму.

- Настроив дозировку морилки, можно добиться равномерного нанесения пигмента на всю поверхность изделия, а также создать эффект, идентичный натуральным породам дерева.

- Тщательно проверяйте процесс окрашивания, чтобы краска не растекалась и не образовывала пятен. Для этого важно учитывать вязкость и состав краска, а также подобрать оптимальную скорость нанесения на материал.

Технические параметры для обеспечения совместимости

- Температура прессования: 170–190°C в зависимости от состава материала.

- Продолжительность охлаждения: от 10 до 15 минут в зависимости от толщины заготовки.

- Нанесение краски и морилки: рекомендуется провести тесты для определения оптимальной скорости высыхания и равномерности нанесения.

Критерии выбора сырья для удешевления химической имитации без потери качества

Использование правильных заменителей и добавок позволит создать текстуру, схожую с природным деревом, а также улучшить взаимодействие с краской и морилкой, что повышает визуальное восприятие материала при минимальных затратах.

Рекомендации по выбору сырья для удешевления процесса

- Замена дорогих смол дешевыми аналогами: Использование менее дорогих смол и полимеров может значительно снизить себестоимость. Важно учитывать их влияние на текстуру и стабильность материала при воздействии высоких температур.

- Использование природных наполнителей: Добавление дешевых наполнителей, таких как древесная мука или минеральные добавки, помогает улучшить механические свойства материала без снижения качества. Они также могут улучшить эффект, создавая более насыщенную и естественную текстуру.

- Оптимизация краски и морилки: Для удешевления процесса окраски можно использовать более доступные пигменты, которые не снижают качество покрытия и не ухудшают внешний вид материала. Важно проводить тесты для проверки стойкости цвета и долговечности покрытия.

- Использование комбинированных смесей: Для снижения затрат можно использовать комбинированные смеси из синтетических и натуральных материалов, что помогает достичь нужного баланса между ценой и качеством, не снижая эстетические характеристики имитации дерева.

Параметры, влияющие на выбор сырья

- Тип текстуры и плотности: сырьё должно поддерживать естественный рисунок дерева и быть легко обрабатываемым без потери прочности.

- Устойчивость к воздействию внешней среды: важно выбирать материалы, которые сохранят эффект натуральной породы дерева при длительном использовании.

- Легкость в окрашивании: сырьё должно хорошо взаимодействовать с краской и морилкой, обеспечивая равномерное покрытие и стабильный цвет на всей поверхности.